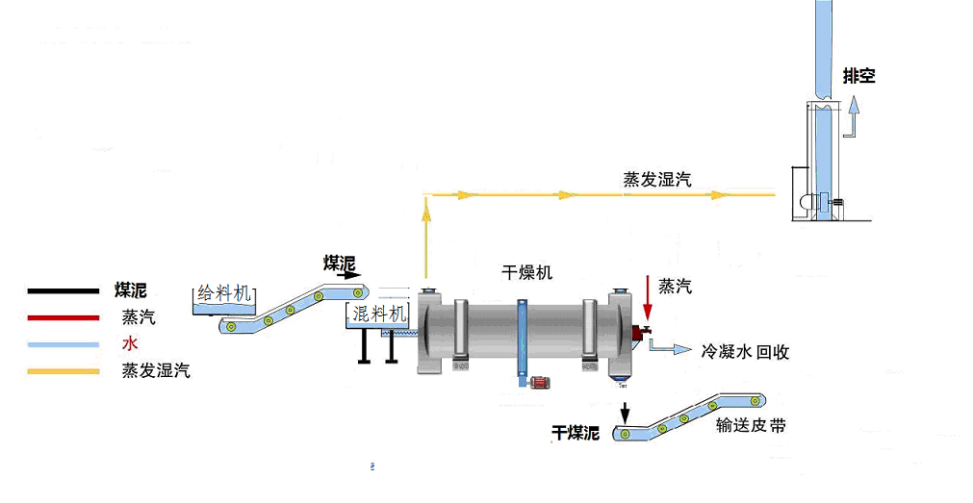

蒸汽余热回转干燥技术:我公司在借鉴吸收国内外先进干燥工艺的基础上,根据煤泥物料特性,成功自主研发设计了利用电厂余热作为热源,采用蒸汽回转干燥原理,对煤泥进行烘干处理的新技术。该技术只涉及物理干燥和机械挤压,整个干燥过程即无需工艺水也不产生废水、废气,是典型的节水、环保工程。

蒸汽余热滚筒式干燥机:利用蒸汽余热回转干燥技术,公司研发制造了蒸汽余热滚筒式干燥机。该干燥装置与传统干燥机相比,其传热效率更高、处理能力大,并具有连续操作,运行成本低,无污染等特点。

安全性高:蒸汽余热烘干采用表面式换热,有效地避免操作不当造成煤泥燃烧或严重的煤粉爆炸。

易操作、易调整:蒸汽预热烘干时,将干燥、运输、给料分开,每台设备都有独立的系统。避免调节设备时关联度过大,避免系统之间、设备之间相互制约、相互影响。

产品成型好、不需要成型机,蒸汽余热烘干自动成型,减少了中间设备,优化工艺。

利用蒸汽余热 :干燥机充分利用电厂蒸汽余热作为热源提高煤泥资源的利用价值,节约建设成本,减少了系统工作量,降低了工程的投资。

节能环保:充分考虑利用电厂废余蒸汽,蒸汽凝结成水后重新打回电厂,煤泥蒸发的水分可收集供热。整个干燥过程只涉及物理干燥和机械挤压,无需工艺水,不产生任何废气、废水,真正做到节能环保。

提高热效率 : 烘干后的型煤产品作为电厂锅炉的燃料,能大幅度提高锅炉的热效率,节省燃料,实现节能减排。

系统特点:

1.烘干过程只产生水蒸气,全封闭、无污染,完全消除了污染环境的问题;

2.压力 0.3~0.5MPa,温度200~250℃

3.全自动控制,具有远程调控、实时监控、通讯等功能。

4.内部特殊布置,消除煤泥堵塞及粘结难题

5.变频调控,依据煤泥性状及处理要求调整变化。

6.热转换效率高,能耗低、处理量大

7.自动控制,远程调控、实时监控。集中、就地双向切换。